Esferas de aço para fundição de 10 mm a 130 mm para moinhos de bolas, minas de metal e fábricas de cimento

Descrição do produto

Processo de produção

Uma esfera de fundição, também chamada de esfera de moagem de fundição, é feita de sucata de aço, sucata metálica e outros materiais descartados. Os materiais mencionados acima são altamente fundidos e conduzem uma corrente contínua após serem aquecidos. Durante a etapa de fundição, uma grande quantidade de elementos metálicos, como vanádio, ferro e manganês, é adicionada inicialmente aos gases de combustão para atingir o rendimento desejado e predeterminado. Esses elementos podem então despejar o ferro superfundido em um modelo de linha de produção de uma siderúrgica.

Aplicativo

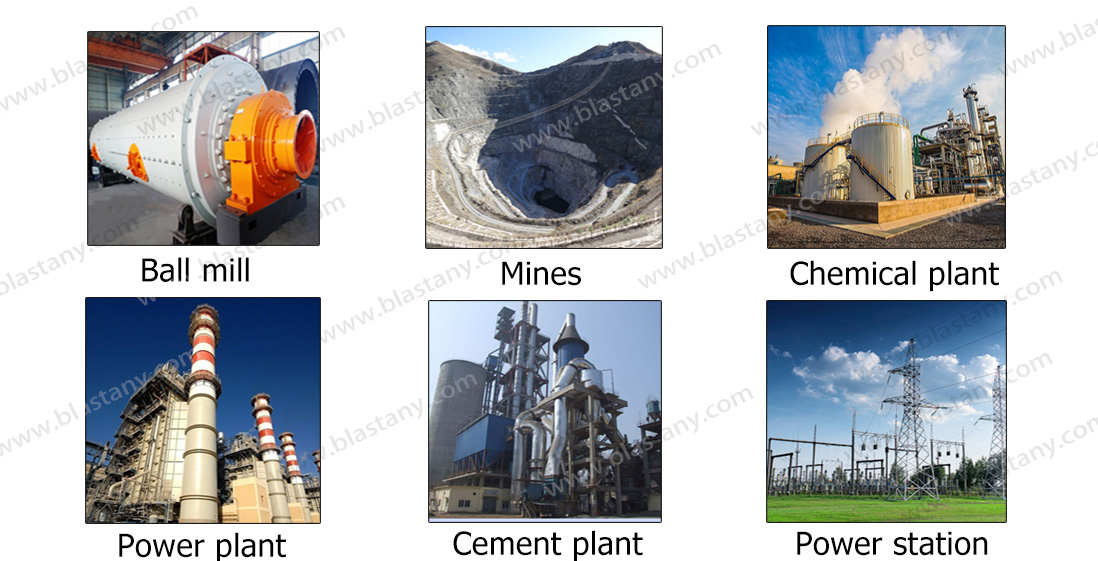

A esfera de aço fundido pode ser amplamente utilizada em diversas aplicações, incluindo

Fábrica de areia de sílica/Fábrica de cimento/Fábrica química/Usina de energia/Minas/Centrais elétricas

/Indústrias químicas/Moinho de moagem/Moinho de bolas/Moinho de carvão

Introdução de produtos de esferas de aço fundido

As esferas de aço fundido com cromo são esferas de moagem fundidas que contêm uma certa porcentagem de cromo, sendo divididas em esferas de aço fundido com alto teor de cromo, esferas de aço fundido com médio teor de cromo e esferas de aço fundido com baixo teor de cromo. As esferas de aço fundido com cromo são divididas em esferas de aço fundido com alto teor de cromo, esferas de aço fundido com médio teor de cromo e esferas de aço fundido com baixo teor de cromo. Com as características de alta dureza, baixo desgaste e baixa quebra, as esferas de moagem de aço fundido são utilizadas principalmente na indústria de cimento, mineração, metalurgia, geração de energia e construção civil.

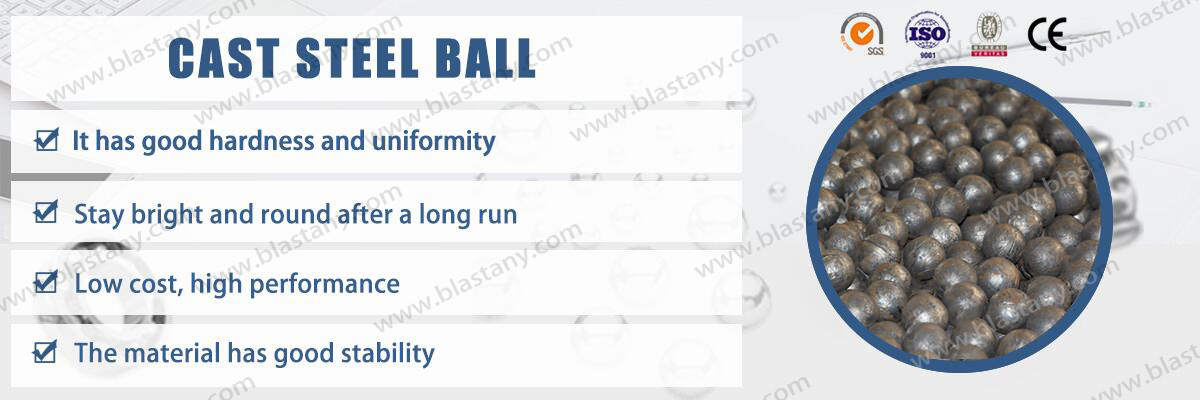

Características da esfera de aço fundido para moagem

1、As matérias-primas são todas sucatas de aço de rolamento, que contêm cobre, molibdênio, níquel e outros elementos de metais preciosos, que podem efetivamente melhorar a estrutura da matriz da esfera de aço.

2. Nossos produtos são produzidos em forno elétrico de média frequência, o que garante a estabilidade do material. As esferas não descascam e deformam facilmente durante o uso. Mesmo após um longo período de uso, elas permanecem brilhantes e redondas.

3、A linha de produção de têmpera automática de óleo em larga escala mais avançada é adotada para tratamento térmico, o que garante boa dureza e uniformidade dos produtos.

Três métodos para fazer bolas de aço

1. Três métodos de fabricação de esferas de aço

Existem três tipos de processos de fabricação de esferas de aço: fundição, forjamento e laminação.

(1) Fundição: A qualidade das esferas de aço fundido depende principalmente do teor de cromo. Nos últimos anos, o aumento do preço do cromo, a proteção ambiental e outros fatores levaram a um aumento no custo das esferas de aço fundido.

(2) Forjamento: Utilizando aço com alto teor de manganês como matéria-prima, martelos pneumáticos de forjamento e moldes de esferas são utilizados para a fabricação de esferas de aço. As esferas de aço forjadas possuem uma combinação razoável de alto teor de carbono, manganês, cromo e outros elementos de liga, além de apresentarem forte temperabilidade no tratamento térmico de produção, pequena diferença de dureza entre a parte interna e a externa e diferença no valor de impacto, o que as torna mais resistentes do que as fundidas.

(3)Laminação: Utilizando barras de aço com alto teor de manganês como matéria-prima, as bolas de aço são feitas por um laminador inclinado com rolos espirais.

| Item | Composição Química (%) | |||||||||

| C | Si | Mn | Cr | P | S | Mo | Cu | Ni | ||

| Alto teor de cromo bolas de moagem fundidas | ZQCr12 | 2,0-3,0 | 0,3-1,2 | 0,2-1,0 | 11-13 | ≤0,10 | ≤0,10 | 0-1,0 | 0-1,0 | 0-1,5 |

| ZQCr15 | 2,0-3,0 | 0,3-1,2 | 0,2-1,0 | 14-17 | ≤0,10 | ≤0,10 | 0-1,0 | 0-1,0 | 0-1,5 | |

| ZQCr20 | 2,0-2,8 | 0,3-1,0 | 0,2-1,0 | 18-22 | ≤0,10 | ≤0,08 | 0-2,0 | 0-1,0 | 0-1,5 | |

| ZQCr26 | 2,0-2,8 | 0,3-1,0 | 0,2-1,0 | 22-28 | ≤0,10 | ≤0,08 | 0-2,5 | 0-2,0 | 0-1,5 | |

| Esferas de moagem fundidas em cromo médio | ZQCr7 | 2,0-3,2 | 0,3-1,5 | 0,2-1,0 | 6,0-10 | ≤0,10 | ≤0,08 | 0-1,0 | 0-0,8 | 0-1,5 |

| Esferas de moagem fundidas com baixo teor de cromo | ZQCr2 | 2,0-3,6 | 0,3-1,5 | 0,2-1,0 | 1,0-3,0 | ≤0,10 | ≤0,08 | 0-1,0 | 0-0,8 | |

Parâmetros de fundição de alto cromo (parâmetro de esfera de alto cromo)

| Diâmetro nominal | Peso médio de uma única bola (g) | Quantidade/ MT | Dureza da superfície(HRC) | Teste de impacto de resistência (Times) |

| φ15 | 13.8 | 72549 | >60 | >10000 |

| φ17 | 20.1 | 49838 | >10000 | |

| φ20 | 32,7 | 30607 | >10000 | |

| φ25 | 64 | 15671 | >10000 | |

| φ30 | 110 | 9069 | >10000 | |

| φ40 | 261 | 3826 | >10000 | |

| φ 50 | 510 | 1959 | >10000 | |

| φ60 | 882 | 1134 | >10000 | |

| φ70 | 1401 | 714 | >10000 | |

| φ80 | 2091 | 478 | >58 | >10000 |

| φ90 | 2977 | 336 | >10000 | |

| φ100 | 4084 | 245 | >8000 | |

| φ120 | 7057 | 142 | >8000 | |

| φ130 | 8740 | 115 | >8000 |

Categorias de produtos